1.温度

温度是扩散焊重要的工艺参数,温度的微小变化会使扩散焊速度产生较大的变化。在一定的温度范围内,温度越高扩散过程越快,所获得的接头强度也越高。

从这点考虑,应尽可能选用较高的扩散焊温度。但加热温度受被焊工件和夹具的高温强度,工件的相变、再结晶等冶金特性所限制,而且温度高于一定值之后再提高时,接头质量提高不多,有时反而下降。

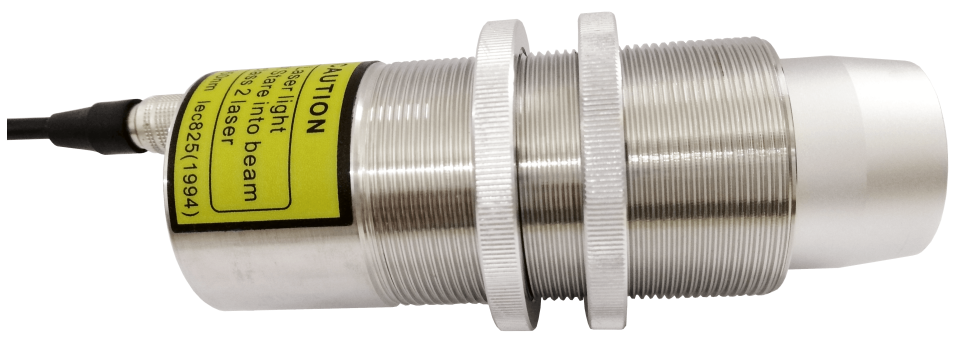

对许多金属和合金,扩散焊温度为 0. 6~0. 8Tm(K),Tm为母材熔点; 对出现液相的扩散焊,加热温度比中间层材料熔点或共晶反应温度稍高一些。 液相填充间隙后的等温凝固和均匀化扩散温度可略为下降。如果在高分子扩散焊机上配备聚焦红外线测温仪,比如中山艾亚的 IS-CF或IS-ZL系列,就能更好地掌握温度。CF和ZL系列能够测量小目标,带有同轴同光路激光瞄准能保证精确测量区域。

2.压力

在其它参数固定时,采用较高压力能产生较好的接头。压力上限取决于对焊件总体变形量的限度,设备吨位等。对于异种金属扩散焊,采用较大的压力对减少或防止扩散孔洞有作用。

除热等静压扩散焊外通常扩散焊压力在0. 5~50MPa之间选择。对出现液相的扩散焊可以选用较低一些的压力。压力过大时,在某些情况下可能导致液态金属被挤出,使接头成分失控。

由于扩散压力对第二、三阶段影响较小,在固态扩散焊时允许在后期将压力减小,以便减小工件变形。

3.扩散时间

扩散时间是指被焊工件在焊接温度下保持的时间。 在该焊接时间内必须保证扩散过程全部完成,以达到所需的强度。扩散时间过短,则接头强度达不到稳定的与母材相等的强度。

但过高的高温高压持续时间, 对接头质量不起任何进一步提高的作用, 反而会使母材晶粒长大。对可能形成脆性金属间化合物的接头,应控制扩散时间以求控制脆性层的厚度, 使之不影响接头性能。扩散焊时间并非一个独立参数, 它与温度、压力是密切相关的。温度较高或压力较大,则时间可以缩短。

对于加中间层的扩散焊,焊接时间取决于中间层厚度和对接头成分组织均匀度的要求(包括脆性相的允许量) 。

实际焊接过程中,焊接时间可在一个非常宽的范围内变化。采用某种工艺参数时,焊接时间有数分钟即足够,而用另一种工艺参数时则需数小时。

4.保护气氛

焊接保护气氛纯度、流量、压力或真空度、漏气率均会影响扩散焊接头质量。常用保护气体是氩气,常用真空度为(1-20) X10-3Pa。对有些材料也可用高纯氮、氢或氦气。

在超塑成形和扩散焊组合工艺中常用氩气氛负压(低真空) 保护金属板表面。另外,冷却过程中有相变的材料以及陶瓷类脆性材料扩散焊时,加热和冷却速度应加以控制。共晶反应扩散中,加热速度过慢,则会因扩散而使接触面上成分变化,影响熔融共晶成。

客服1

客服1  客服2

客服2